MEL COMPOSITES AYUDA A SINGULAR AIRCRAFT EN EL INICIO DE SU VIAJE HACIA LOS MATERIALES COMPUESTOS

MEL COMPOSITES AYUDA A SINGULAR AIRCRAFT

EN EL INICIO DE SU VIAJE HACIA LOS MATERIALES COMPUESTOS

En MEL Composites, consideramos que los talleres in situ son a menudo la mejor manera de comprender las necesidades de nuestros clientes en materia de materiales compuestos y de transmitirles nuestros conocimientos técnicos. Al impartir nuestros cursos a medida directamente en el cliente, podemos ofrecer sesiones de formación sobre materiales compuestos que se adaptan perfectamente al nivel tecnológico de cada cliente.

Singular Aircraft, fabricantes del FLYOX I -el anfibio UAV más grande del mundo– iniciaron recientemente un proyecto para aumentar el número de piezas de materiales compuestos utilizadas en su aeronave. El equipo de MEL Composites se puso rápidamente manos a la obra proporcionando opciones de materiales, asesoramiento sobre una nueva sala blanca y zona de producción para materiales compuestos, y facilitando un curso de formación de 3 días para el personal técnico y de fabricación de Singular.

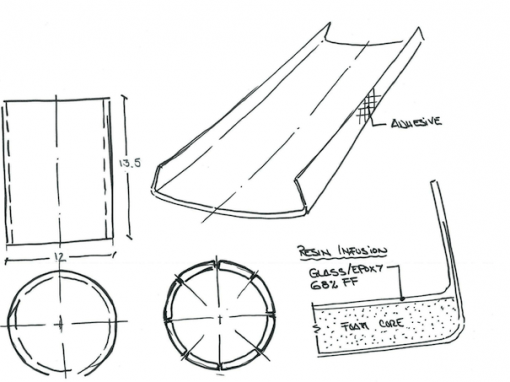

«Una parte clave de una transición con éxito de los metales a los materiales compuestos es comprender el nivel tecnológico más adecuado», comenta Eduardo Galofre, CEO de MEL Composites. «Para Singular Aircraft, que por primera vez está llevando a cabo internamente la producción de piezas ligeras de materiales compuestos, los componentes embolsados al vacío e infusionados pueden proporcionar un impresionante ahorro de peso y una calidad excelente, evitando al mismo tiempo el coste y la complejidad de la preparación para la fabricación de preimpregnados en autoclave».

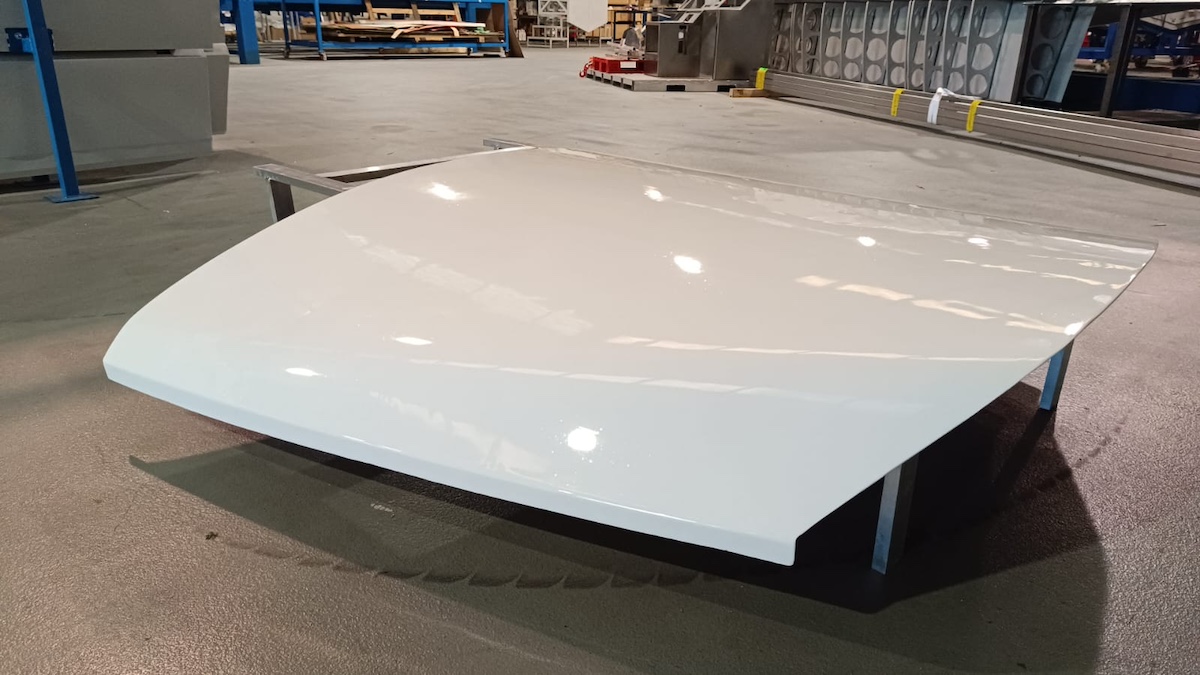

Tras una introducción en el aula a los materiales compuestos y sus procesos, la formación en Singular se trasladó al taller. Guiando a los técnicos de Singular en cada paso del proceso, el equipo de MEL apoyó la producción de dos piezas de ala de material compuesto. Una cubierta de laminado sólido para la piel del ala y una sección de borde de ataque de sándwich de espuma se produjeron con infusión al vacío; las piezas acabadas supusieron un importante ahorro de peso en comparación con las piezas de aluminio existentes.

«Cuando un cliente es relativamente nuevo en el campo de los materiales compuestos, nos gusta centrarnos en los factores críticos que influirán en su éxito con el nuevo proceso. Podemos eliminar muchas de las variables suministrando un paquete de materiales y consumibles de alta calidad optimizados para su proceso, y luego les mostramos lo importante que es el control constante de las técnicas de laminación, las condiciones del taller y la estrategia de curado para obtener un gran resultado, una y otra vez.»

Eduardo y el equipo de MEL Composites nos han ayudado a acelerar nuestra producción de materiales compuestos. Como parte de nuestra estrategia para reducir el peso de nuestros fuselajes y aumentar la producción interna de componentes, la creación de un proceso de fabricación sólido y de alta calidad era vital para nosotros.

El nuevo revestimiento del ala de material compuesto y las piezas del borde de ataque en las que hemos trabajado con MEL Composites son sólo el primer paso de nuestro viaje con materiales compuestos ligeros. Ahora estamos preparando las instalaciones y el utillaje para ampliar nuestra capacidad a otras piezas monolíticas y de sándwich de espuma.